对于实木加工企业来说,木材成本和人工成本一直是令人头痛的地方,二者占总生产成本的比重可高达近50%。

而在实木家具生产中,木材的出材率是影响生产成本的一项重要因素,在实木家具生产流程中,备料工序作为流程中的第一道工序,是提高出材率,降低成本的关键一步。

在目前的实木家具生产中,木材原材料价格在上涨,而实木备料中的出材率一直很低,导致了木材成本十分巨大;

而且在传统的备料中,人工操作很大程度上影响了木材的出材率,规格一多起来,人员安排上数量也会随之多起来,另外人工操作对个人的经验以及认知依赖度极高,也会导致生产效率层次不齐。

▲传统实木备料设备,对工人经验判断依赖性强,出材率不稳定造成极大材料浪费。

实木家具的加工程序较多,工艺比较复杂,虽能实现定制化和智能化的加工,但效率较低。

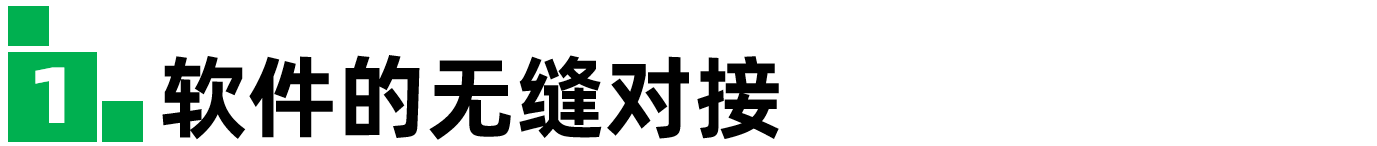

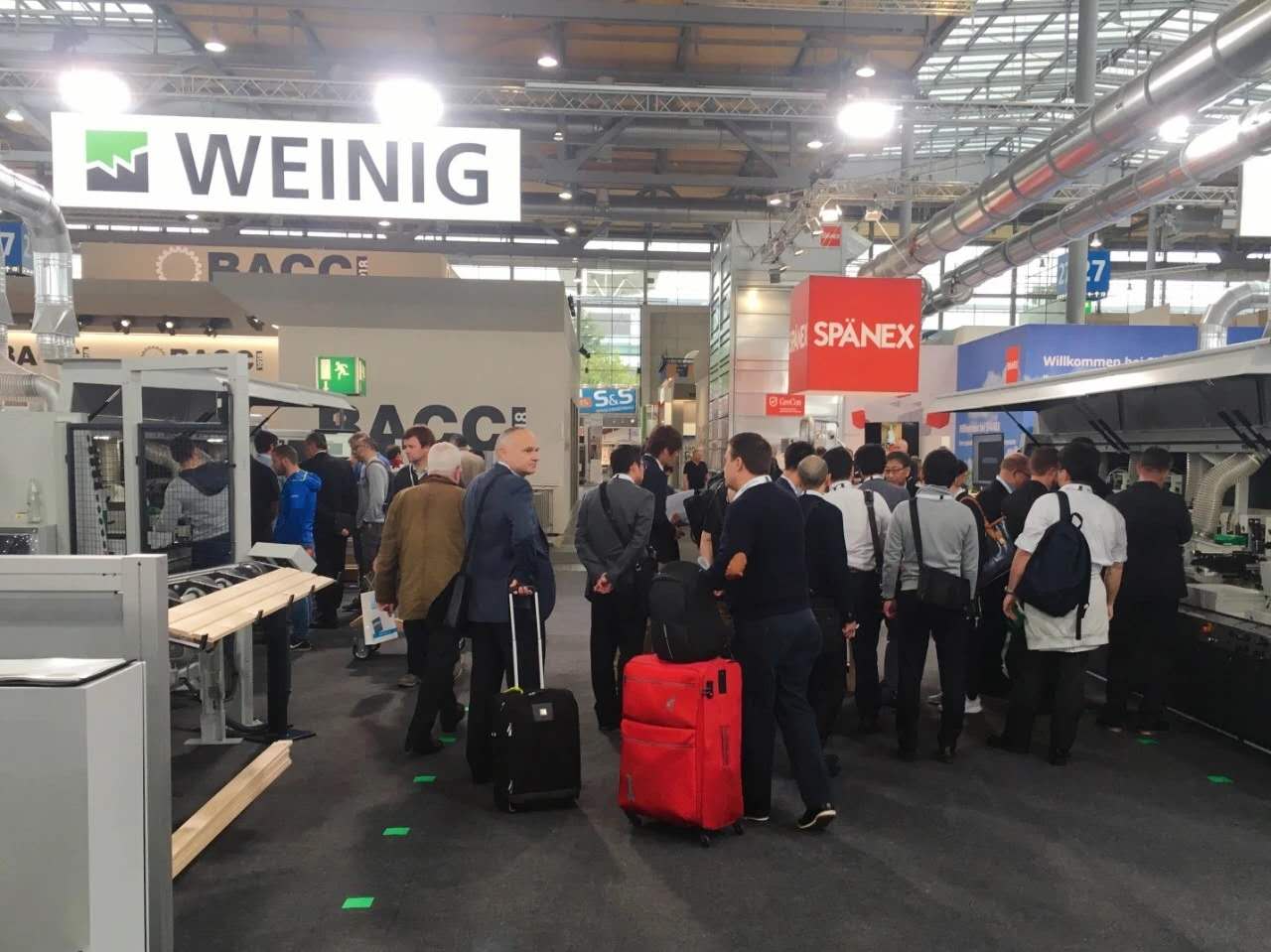

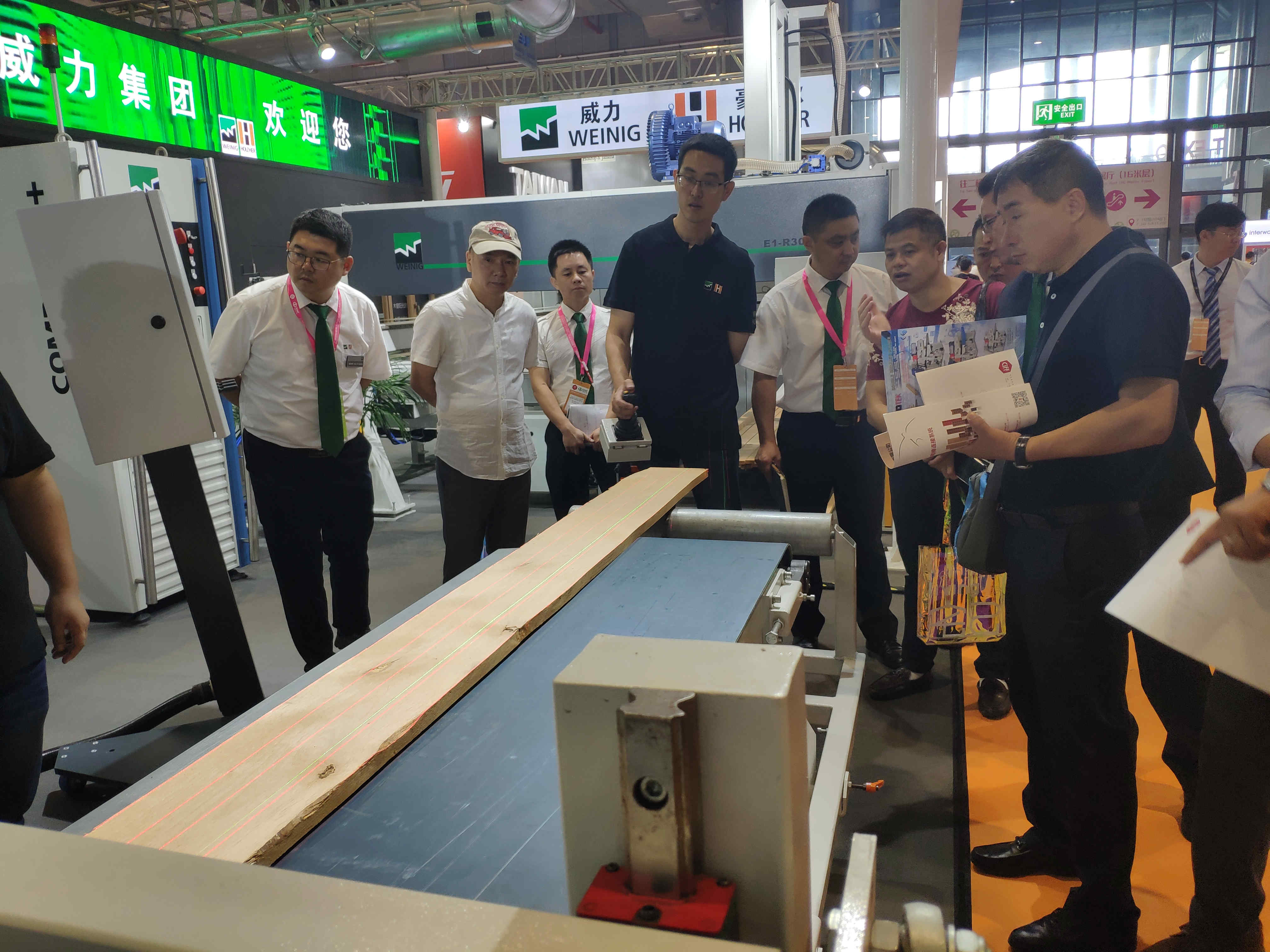

威力智能化自动化的实木备料生产工艺,配合南京博管信息科技有限公司研发的MP软件,实现生产线与软件的无缝对接,提高生产效率。

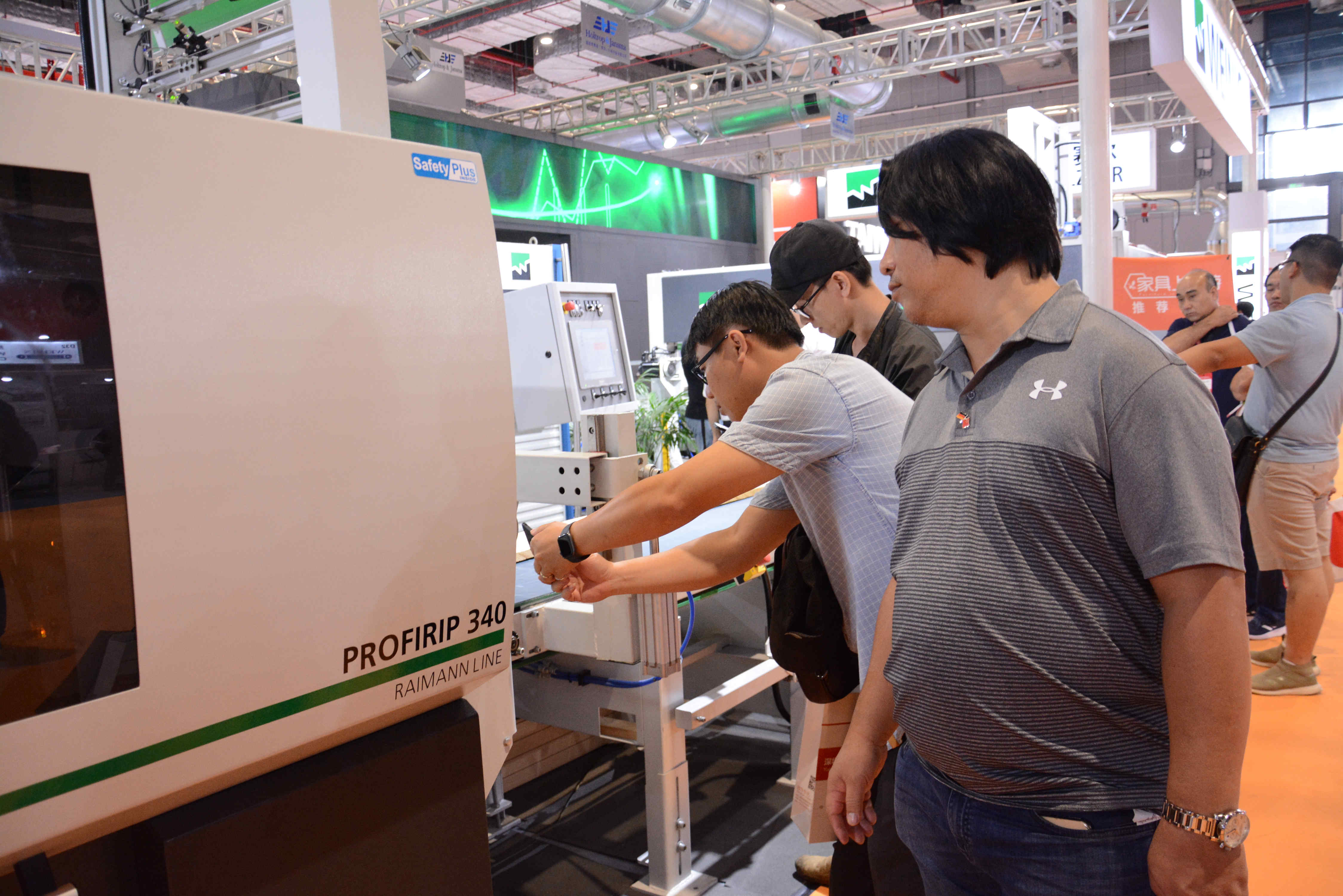

▲2019年威力室内展上,客户观看威力的多片锯现场演示——威力优选多片锯可以实时接收MP软件派发的生产料单,并将现场生产情况反馈给到MP软件。结合优选多片锯本身的优化功能,实现高效和高出材率

威力通过设计+后处理+系统软件化三者高度集成,实现整个系统的生产数据数字化、生产管理信息化、网络化。

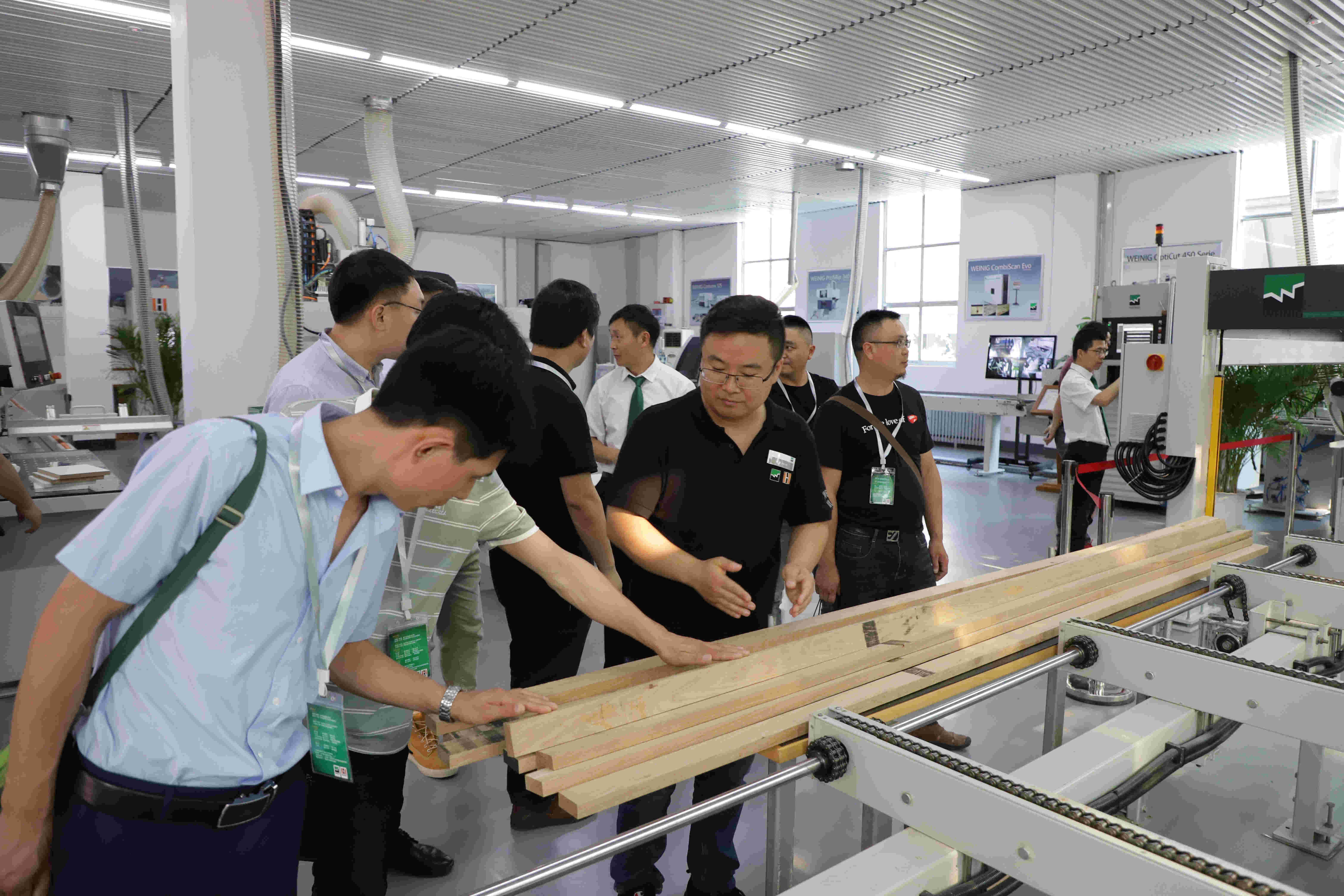

该生产线可实现资源高效利用最大化,通过自动化连线装置将威力系统内的8个主机进行连线并统一控制,而且在连线中还运用了先进的机器人技术和扫描仪技术。

▲灵活机械臂前端上料

一直以来,威力都坚持智能化和自动化升级不是目的而是方法,是当下木材加工企业实现降低成本的重要途径。

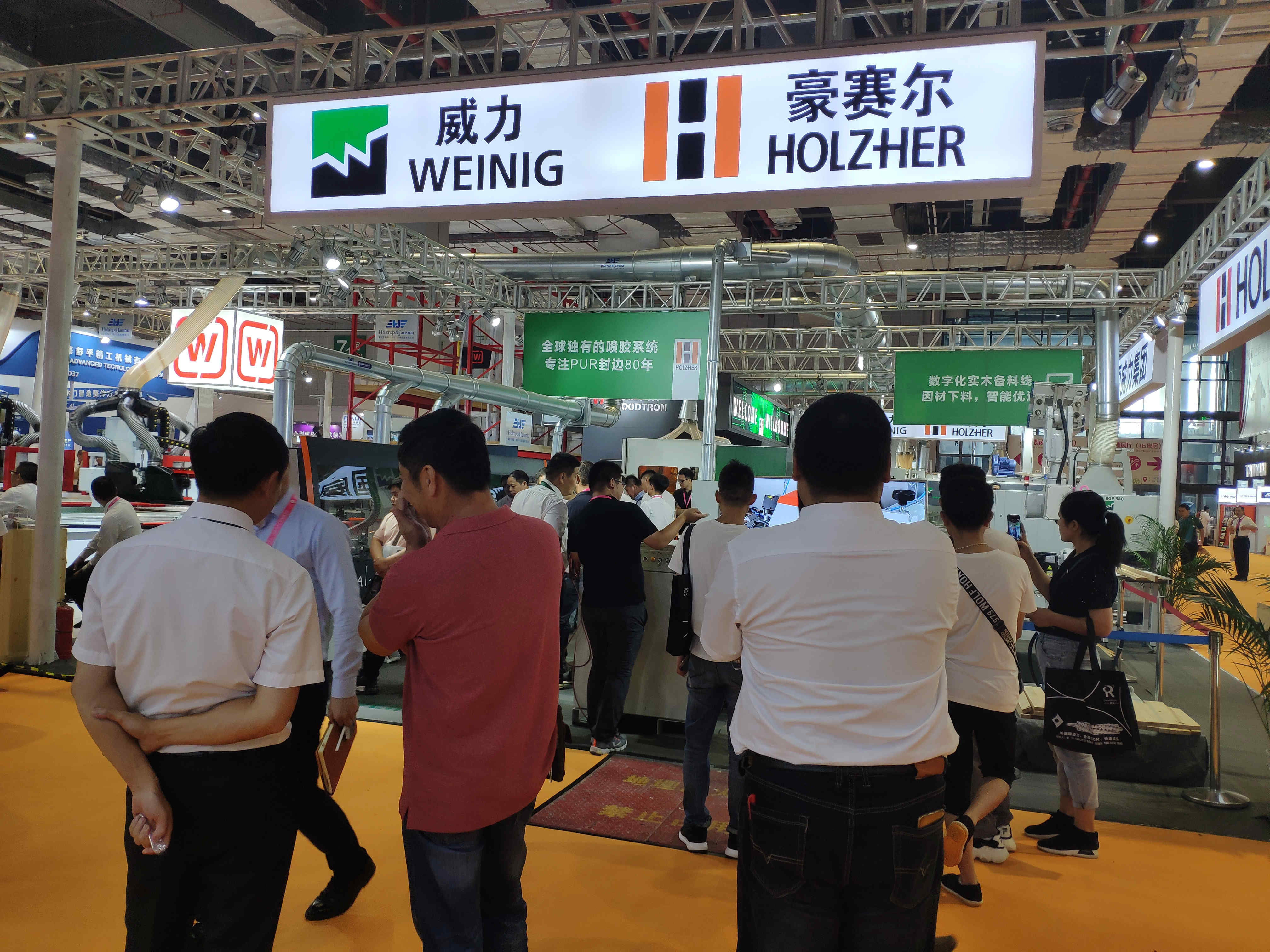

今年LIGAN展起始,威力展出无人化实木备料生产线便如石入湖中,泛起波澜,延续到威力2019年室内展,以及刚结束的上海虹桥展,都引起了众人围观。

一直以来,威力结合中国国情研发设计了一系列高性价比连线,助力中国企业降低投资成本,实现智能化自动化生产升级,为客户定制化提供全套解决方案,帮助客户打造真正的“智能制造”工厂。