说到智能分拣,大家熟悉的一定是免漆定制类产品的平面式、书本架分拣,或许很难想象运用在涂装类家居产品的立体分拣。而就在华东的一家高端门墙柜制造工厂中,豪德的智能立体分拣线上正在运输的就是涂装类产品板件。

▲3个豪德智能立体分拣仓

作为中国第一家使用豪德立体分拣方案的企业,他们出于什么原因选择了豪德?这套方案解决了他们哪些制造难题?在合作过程中,有什么让人难忘的经历呢?

最近,邵博士便走进了这家涂装类家居产品的制造车间,与制造一线的使用者进行了一次深入交流,探寻豪德方案为中国家居制造企业带来的具体价值!

▲邵博士走进应用现场

邵博士:我们这个工厂分拣的主要是哪一类的产品?

使用者:这个工厂主要做实色漆涂装的门墙柜为主,还包括我们其中一个高端品牌的产品。

邵博士:在上豪德立体分拣方案之前应用的是什么分拣形式?

使用者:我们之前是按批次和订单人工分拣,然后再打包。这种形式占用的场地很大,人员配置高,而且出错率高,效率很低。

邵博士:你们当时有考察过其他类型的分拣方案吗?

使用者:当时也看了好几家,还去了欧派的工厂进行考察,但是大部分都是以免漆产品为主,油漆类的产品很少,而且免漆产品的分拣还有些不同。油漆板件在喷漆、烘干的过程中批次多、流程长,以及不良品需要重新返工,会导致齐套效率降低,就容易产生现场产品积压的现象,所以也没有针对我们这类产品特别成熟的分拣方法。

邵博士:你们后来为什么选择了豪德的智能立体分拣方案?

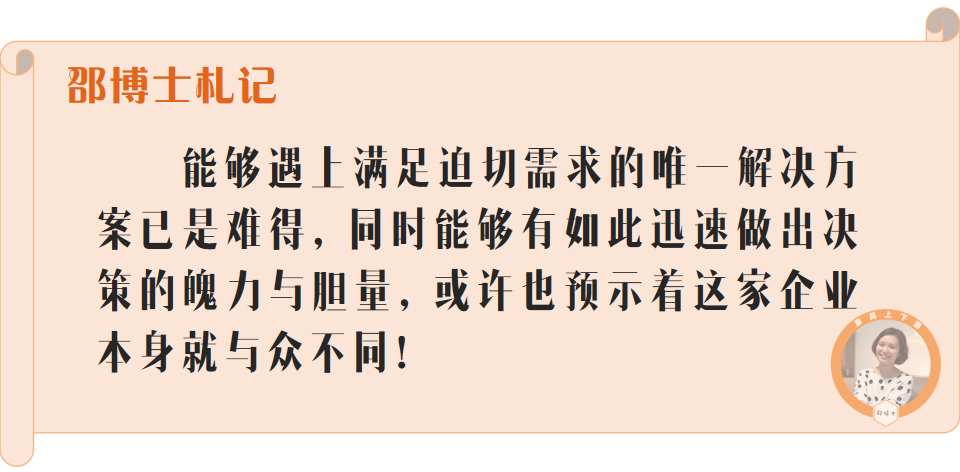

使用者:因为这个分拣正是我们的痛处,所以非常迫切需要一个好的方式来解决。我们圈内几个朋友在聊,说到豪德可能可以做。后来他们今年3月份广州家博会参展,看到在现场就摆了好大一个立体分拣仓,我们也去豪德的工厂考察过,感觉还不错,和豪德交流沟通后差不多一个月这个方案就落地了。

邵博士:豪德智能立体分拣方案在这个工厂具体的工作情况是什么样的?

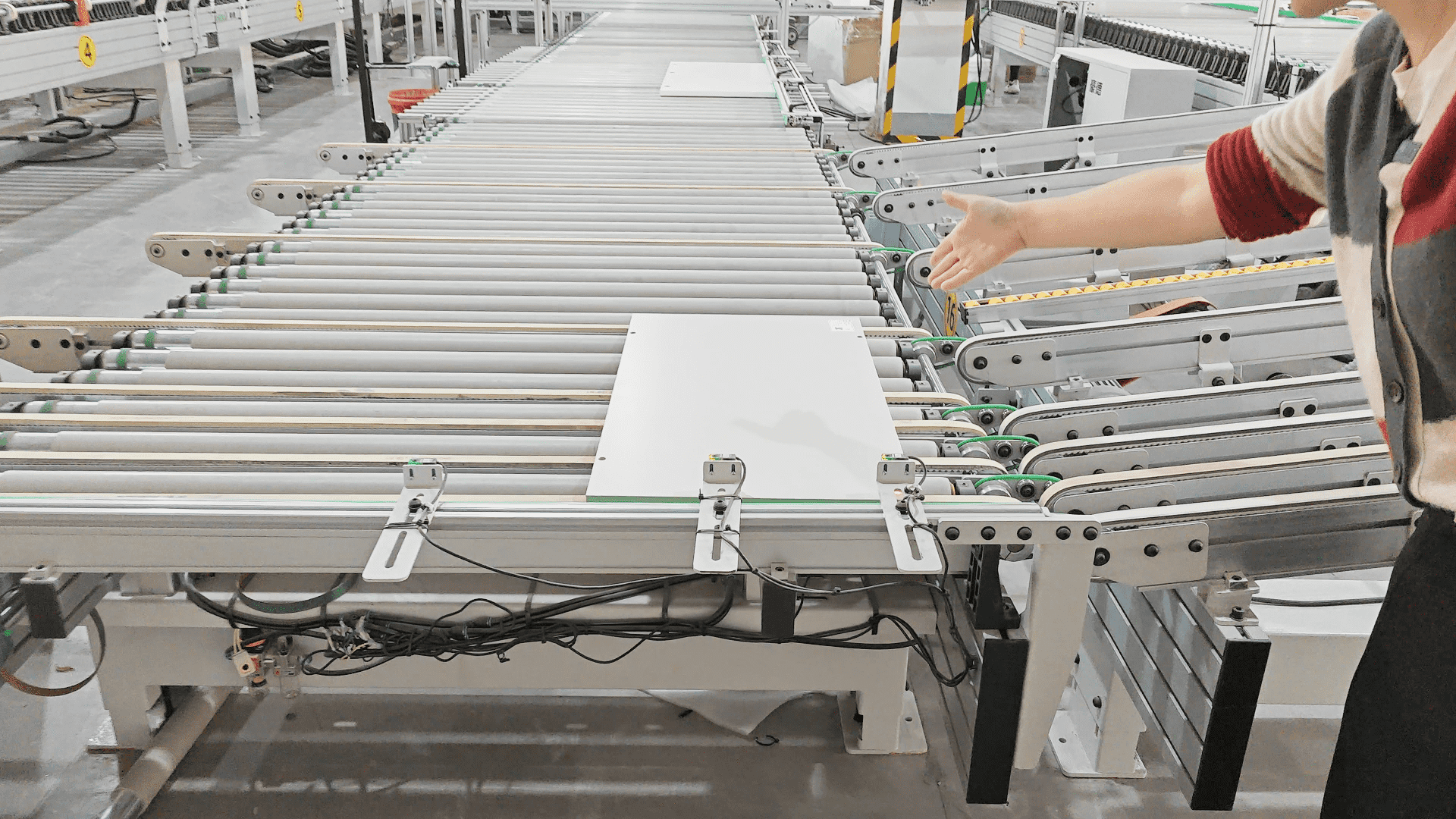

使用者:我们一楼的车间进行开料和打孔,二楼就是油漆房出来以后接分拣仓,后面是包装线。我们整个车间有16500平方米,这个立体分拣仓整线有3个仓,一共占地400平方米左右,一天8个小时的吞吐量有1500片左右,可以分拣的最小板件可达到250X80mm的尺寸。

这个分拣有两层输送线,上面一层是进仓,在进仓这条路线上一共有3个进板口,两个是复检、二次贴标后的进板口,另一个是带有五金拉直器的进板口;另外还有一个出板口,就是那些不在设置进仓日期内的板件,以及某些标签错误的板会自动弹出。下面一层就是板件出仓,后面连接两条包装线,经过扫码枪之后就可以最后包装。

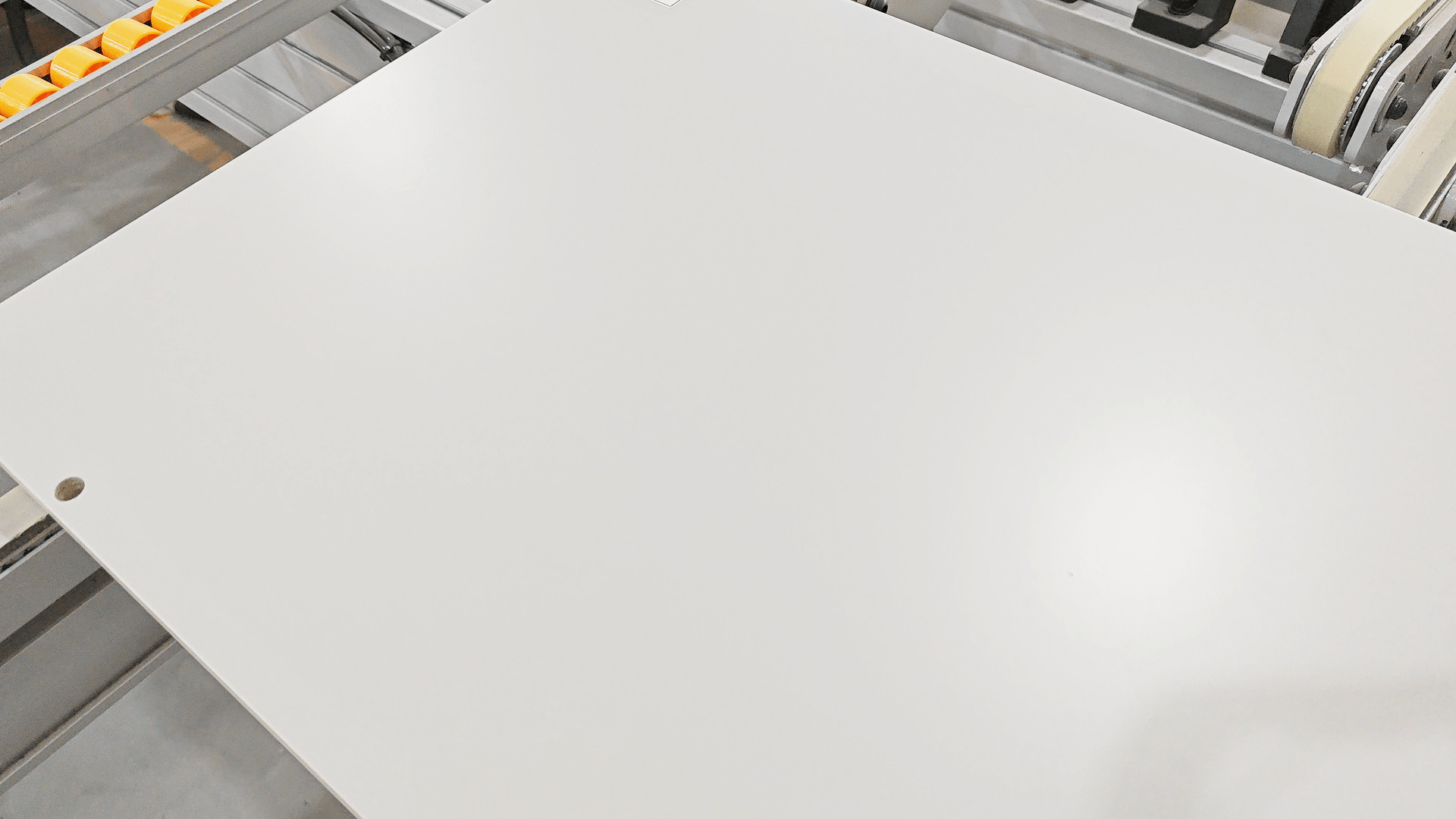

邵博士:涂装类的产品对表面涂装效果要求很高,这条线通过辊台进行分拣,对产品表面的质量会不会有影响?

使用者:我们前期也是一直在考虑这个问题,担心会有划伤,但是豪德针对这个进行了改进优化,产品在分拣线上跑下来基本没问题,不会刮花产品的涂装表面。

▲板件表面涂装效果无影响

邵博士:豪德这套分拣方案是如何应对涂装产品齐套率低的问题?

使用者:针对涂装产品的这个特点,豪德在这套立体分拣方案的软硬件上都做了相应调整。第一,这个立体分拣仓兼具了缓存和分拣的作用,可以暂时将不在出货排单的板件缓存在仓内,想要调出出货单上的板件,通过中控调节就可以实现出板,进行后续包装。

▲分拣系统中控台

邵博士:这样一套分拣方案能够落地在涂装类产品的制造工厂最关键的是什么?

使用者:在上这个仓之前,我们一直都在考虑它的分拣效率与运行节拍是不是能和我们的产品生产符合,不知道它的稳定性如何。以前也没有看到国内有谁用过这种分拣方式,也是心存疑惑,不太敢随便吃螃蟹,这对我们来说是冒了很大风险的。

后来在设计落地的过程中,豪德的技术人员在我们的工厂住了差不多半年时间,对我们的产能、场地、分拣产品的组成结构等各种生产数据进行采集和分析,考虑了我们需要的效率和成本等,最后经过几轮的测试和计算生成了现在这个可以说是定向设计的方案。其中我们和豪德花最多时间进行沟通的还是在软件上的一些逻辑性问题,比如预分包、分拣到包的规则。

这些需求以前在和其他分拣供应商沟通过程中,他们的技术都不太能搞得定。像我们这种柔性化生产的制造工厂,产品分拣更加复杂困难,对分拣控制系统的要求很高,不像国外制造标准化程度很高,这也是为什么这种立体分拣模式一直没有被引进国内的原因。我感觉豪德他们现在这个分拣方案,算是国内开创性的了。

邵博士:在这个过程中,您印象最深的是什么事情?

使用者:这个方案是一个全新的东西,从开始制作到落地,再到现在运行起来,感觉整个过程是很不容易的,包括很多人在一起付出很多努力,像豪德辛总和郑工他们每天都趴在现场,尤其是搞软件逻辑性的内容,包括到我们11月份正式上线应用,到现在他们都还在不断优化,让整个分拣的逻辑更加通顺。

邵博士:那从11月份上线运行到现在,您觉得豪德这套智能立体分拣方案给整个工厂带来了哪些具体价值?

使用者:和我们原来人工分拣方案占地1200—1300平方米比较,它的占地面积只要原来的四分之一。我们现在分拣加打包一共是20个人左右,后面这条油漆板件的整线能顺利地运行起来,只需要7个人左右,大约能够节省60%的人工,而且我们这个是第二代分拣仓,每分钟可以分拣4张板,相比之前人工分拣,效率提高了好几倍。在同样的产能之下,这个方式的投资是更加可控的。

邵博士:从使用者的角度出发,您比较推荐做哪一类产品的企业来使用这套方案?

使用者:我觉得做涂装产品都会比较合适用这个,针对涂装产品齐套率低的这个主要问题,它的这个分拣模式能提高齐套率和分拣效率。

邵博士:未来我们整个工厂的制造体系,包括前端和后端还会在哪些方向有什么样的升级吗?

使用者:针对免漆类的产品,我们和豪德刘总正在探讨那条无人产线,这个后续会根据我们的产能和订单需求量来具体考虑推进。至于涂装类产品,我们初步设想是将二楼油漆的表干房替换成立体仓,这样可以节省1/3-1/2的场地,而且可以有效控制表干时间,防止涂装表面皱褶、橘皮、黄变等,提高我们的产品质量。

豪德这套方案是为中国定制家居企业量身打造的分拣方案。相信在豪德领先设备技术的加持之下,他们会为家居行业带来更多优质产品!他了解中国家居企业在分拣中的特点与痛点,用专业的技术研发力与方案设计力,敢为人先,助力中国家居制造更进一步!